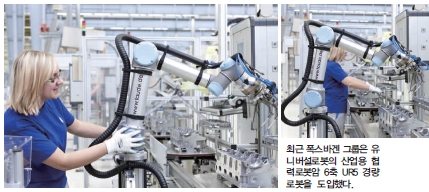

폭스바겐은 덴마크 산업용 로봇 제조업체인 유니버설로봇의 산업용 로봇암(Robot Arm) 6축 UR5 경량 로봇을 독일 잘츠기터 공장의 대량생산 공정에 투입했다. 이번에 투입된 산업용 로봇암은 실린더헤드 조립라인에 설치됐으며, 이 라인에서 글로우플러그(Glow Plug) 장착을 처리하고 있다.

폭스바겐은 덴마크 산업용 로봇 제조업체인 유니버설로봇의 산업용 로봇암(Robot Arm) 6축 UR5 경량 로봇을 독일 잘츠기터 공장의 대량생산 공정에 투입했다. 이번에 투입된 산업용 로봇암은 실린더헤드 조립라인에 설치됐으며, 이 라인에서 글로우플러그(Glow Plug) 장착을 처리하고 있다.

하 상 범 기자

최근 폭스바겐 그룹은 잘츠기터 공장의 실린더 헤드 조립라인에서 글로우플러그를 실린더헤드에 삽입할 목적으로 유니버설로봇의 산업용 협력로봇암(Collaborate Robot : COBOT) 6축 UR5 경량 로봇을 도입했다.

유니버설로봇의 6축 UR5 경량 로봇은 통합안전모드(규격 EN ISO 10218) 준수를 통해 사람과 가까운 거리에서 가드(Guard)가 없는 상태로 사람과 직접 작업을 수행할 수 있다. 시스템 통합사인 파우데 아우토마티지어룽스테히닉(Faude Automatisierungstechnik)이 폭스바겐 그룹을 위해 개발한 협력작업용 그리퍼(Gripper)가 장착돼 있는데, 이 그리퍼는 사양규격인 ISO/TS 15066 안전규격을 준수하고 있다. 추가적인 보호용 하우징의 설치 없이 기존의 생산라인에 통합될 수 있다.

이번 6축 UR5 경량 로봇 투입이 갖는 특별한 이유는 전 세계 폭스바겐 사업장에서 최초로 사용되는 협력로봇암이 됐다는 사실 때문이다. 폭스바겐의 잘츠기터 공장은 280만㎡ 규모로 전 세계에서 가장 큰 엔진 생산 공장 중 하나로 꼽힌다. 매일 6,000여명의 직원이 370여종 이상, 약 7,000여개의 가솔린 및 디젤 엔진을 생산하고 있다. 폭스바겐 그룹의 각종 차량 모델과 브랜드에 3기통에서 16기통에 이르는 엔진이 이곳에서 탑재되고 있다.

이번 프로젝트는 유니버설로봇의 공급 파트너사인 파우데 아우토마티지어룽스테히닉과 2년 동안의 긴밀한 협력과정을 통해 진행됐다. 도입 결과, 글로우플러그를 실린더헤드에 장착하는 작업자의 부담을 덜어주게 됐다. 지금까지는 작업자들이 구부정한 자세로 글로우플러그를 보이지 않는 실린더헤드 드릴 구멍에 삽입해야만 했었다.

로봇과의 직접적인 협업 가능해져

글로우플러그 공정은 이제 유니버설로봇의 6축 UR5 경량 로봇이 전담하고 있다. 6축 UR5 경량 로봇은 특별히 설계된 분리시스템에서 제공되는 정밀 글로우플러그를 받아, 사람이 접근하기 힘든 드릴 구멍에 장착하게 된다. 그 후에는 작업자가 해당 글로우플러그를 조정하고, 실린더헤드에 대한 절연처리를 담당하게 된다. 이 작업은 이전 공정에서는 추가적인 작업을 요구했다. 따라서 로봇이 조력자로서 역할을 하는 동안, 작업자는 허리를 펼 수 있는 건강한 자세로 작업을 수행하게 된다. 또한 작업자는 공정의 전 과정을 지속적으로 모니터링할 수 있게 되며, 필요할 경우 신속하게 해당 공정에 투입할 수 있다. 다른 작업자는 생산 공장에서 다른 업무를 볼 수 있게 됐다.

폭스바겐의 쥐르겐 해프너 잘츠기터(Jur gen Hafner) 공장 프로젝트 매니저는 “폭스바겐은 모든 작업장에 인체공학적 작업장 배치를 시행해 작업자들의 부담을 줄이고 있다”며 “6축 UR5 경량 로봇을 사용하면서, 로봇과 작업자가 직접적으로 협력해 작업할 수 있게 됐으며, 작업자들이 인체공학적이지 않은 힘든 작업공정에서 벗어날 수 있게 됐다”고 밝혔다.

FA Journal 하 상 범 기자 (fa@infothe.com)

<저작권자 : FA저널 (http://www.fajournal.com/) 무단전재-재배포금지>

!['민주당 후보 당선' 기대치 44%...'국힘 후보 당선' 32% [한국갤럽]](/news/thumbnail/202504/63227_71976_1736_v150.jpg)