[인더스트리뉴스 최종윤 기자] 맞춤형 기계 제작업체인 Lehnen Industrial Services가 Beckhoff와 함께 립밤용 충진 기계를 개발·도입했다.

Beckhoff의 확장 가능한 제어 기술로 작은 설치 공간에 인상적인 다양한 기능을 갖췄으며, 제어 비용을 40% 가까이 절감했다.

2001년에 설립된 Lehnen은 생명과학 분야를 주력 시장으로 맞춤형 기계를 제공한다.

Lehnen의 Peter Lehnen 사장은 “우리는 설치 공간이 작은 클린룸 환경을 위한 특수 장비를 제작하는 회사”라며, “광범위한 기능을 작은 공간에 압축하기 위한 상당한 설계 최적화가 필수”라고 말했다.

Lehnen사가 첫 번째 립밤 충전 시스템을 완성했을 때, 그는 이것이 마지막이 될 것이라고 생각했다.

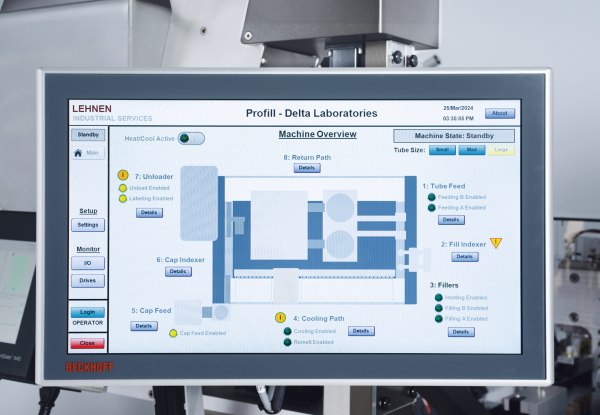

시스템은 컨테이너 로딩, 병렬 충전, 냉각, 캡핑, 라벨링 및 코딩과 같은 다양한 기능을 하나의 콤팩트한 기계에 결합했다.

하지만 시스템은 기존 시장에서 어떤 범주에도 속하지 않았다.

Peter Lehnen 사장은 “이러한 유형의 기존 충전 장비는 일반적으로 저비용, 저속이라는 한 가지 등급만 있다”며, “산업용 클래스는 높은 처리량을 제공하지만, 설치당 수백만 달러의 비용이 든다”고 설명했다.

Lehnen이 온라인에 ProFill SF 시스템 동영상을 게시하자 초저가형과 초고가형 사이의 솔루션을 찾는 잠재 고객으로부터 바로 문의가 들어왔다.

뉴햄프셔주 킨의 맞춤형 기계 제작업체가 이 기계를 표준 제품으로 만들기로 결정하면서, 엔지니어링팀은 자동화 플랫폼을 최적화하고 미래를 대비하는 방법이라는 새로운 과제에 대한 답을 찾아야 했다.

이때 Lehnen은 혁신을 방해하는 레거시 PLC 플랫폼에 갇혀 있다고 느꼈다.

Lehnen의 Chris Lehnen 수석 소프트웨어 개발자는 “I/O 및 모션축 수에 대한 임의적인 제한 등 더 현대적인 옵션을 검토하기 시작했다”고 밝혔다.

Lehnen팀은 2015년 한 전시회에서 Beckhoff와 처음 만났지만, 당시에는 규제가 엄격한 생명과학 업계에서 쉽지 않은 플랫폼 전환을 감당할 준비가 돼 있지 않았다.

그러다 2020년에 많은 공급업체가 부품 공급에 어려움을 겪으면서 부품 대체를 통해 Beckhoff 플랫폼이 얼마나 유연하게 적용될 수 있는지 알게 됐다.

기계 제작업체가 표준 충전 시스템 제조를 고려하기 시작함과 동시에, 일부 고객 프로젝트를 Beckhoff로 이전하는 작업에 착수했다.

유연한 자동화를 통한 혁신

ProFill 시스템은 모든 처리 단계를 11피트 8인치x5피트 5인치(308x142cm) 크기의 독립형 장치로 통합한다.

견고한 스테인리스 스틸 구조의 휴대용 시스템은 압축 공기 및 240V AC 연결이 가능한 곳이라면 어디든 바퀴로 이동해 작업할 수 있다.

또한 청소 또는 제품 교체 시 충전 헤드 교체가 간편하도록 설계됐다.

표준 시스템을 개발하는 과정에서 엔지니어들은 이송 장비에 세척하기 어려운 왁스 같은 액체가 떨어지는 것을 방지하기 위해 기계가 작은 설치 공간과 고정밀 충진 기능을 유지하기를 원했다.

Lehnen은 지역 영업 엔지니어 Brian Buck과 어플리케이션 엔지니어 Matt Kleve을 포함한 Beckhoff USA 현지팀과 협력해 2023년 1월부터 재설계 작업에 착수했다.

이 시스템은 C6015 초소형 산업용 PC(IPC)를 장비 제어기로 사용한다. 공간 절약형 크기 외에도 IPC의 메모리 옵션은 40~320기가바이트까지 다양하다.

![Lehnen은 Beckhoff로 전환함으로써 향후 기능 추가를 위해 전기 캐비닛의 공간을 확보하는 동시에 제어 비용을 약 40% 절감할 수 있었다. [사진=Beckhoff]<br>](/news/photo/202507/67351_77495_4959.jpg)

Beckhoff CP3918 멀티터치 컨트롤 패널은 열악한 프로덕션 환경에서도 스마트폰 스타일의 직관적인 조작이 가능하다.

HMI, PLC 및 모션 제어의 프로그래밍은 TwinCAT 3 자동화 소프트웨어에서 이루어진다.

TwinCAT은 엔드투엔드 엔지니어링 및 런타임 플랫폼으로서 기계 제어에 필요한 모든 기능을 코드 작성을 위한 유연한 옵션과 통합한다. 또 Microsoft Visual Studio와의 통합으로 엔지니어는 IEC 61131-3 표준 등 가장 적합한 프로그래밍 언어도 활용할 수 있다.

Lehnen팀은 소프트웨어를 구매하기 전에 TwinCAT 엔지니어링 환경에서 무료로 사용해 볼 수 있다는 점을 높이 평가했다.

Chris Lehnen 수석 개발자는 “기술적으로 규정을 준수하지만 더 제한적인 다른 공급업체의 플랫폼과 달리 TwinCAT은 IEC 표준과 객체 지향 프로그래밍을 적절히 구현했다”며, “또 TwinCAT은 Git를 통합 소스코드 제어를 간소화해 소프트웨어팀이 동일한 프로그램을 동시에 작업해 개발 속도를 높일 수 있었다”고 말했다.

Brian Buck 엔지니어도 “Lehnen팀은 EtherCAT과의 정밀한 동기화를 포함해 우리가 제공하는 수많은 소프트웨어 및 하드웨어 솔루션을 정말 잘 활용했다”며, “특히 눈에 띄는 점은 콤팩트한 ELM7222 서보 드라이브를 사용했다는 점”이라고 강조했다.

듀얼 채널 48V DC 서보 증폭기는 고밀도 입력 및 출력, 아날로그 온도 측정, 열전대 모듈 등 시스템 네트워킹에 필요한 광범위한 터미널과 함께 폭이 30mm에 불과한 EtherCAT 터미널이기 때문에 EtherCAT I/O 세그먼트 내에 직접 설치할 수 있다.

ELM72xx 시리즈 서보 터미널은 또한 최소한의 케이블 작업으로 Beckhoff의 AM8100 서보모터를 연결할 수 있는 원 케이블 기술(OCT)을 지원한다. 공간 요구 사항을 더욱 축소하고 시운전을 간소화하는 동시에 매우 높은 성능을 보장한다.

결과적으로 표준화된 립밤 필러는 고성능과 콤팩트한 설치 공간을 유지했다.

시스템은 분당 60개의 튜브 처리량으로 한 번에 8개의 튜브 트레이를 처리한다. 연속 작동 시 하루에 30,000개의 스틱을 채우고, 캡을 씌우고, 라벨을 붙이고, 일련번호를 매길 수 있다.

이 기계는 공간 절약형 제어, 네트워킹 및 서보 드라이브 하드웨어를 통해 향후 기능 추가를 위한 전기 캐비닛의 공간도 확보했다.

Peter Lehnen 사장은 “전반적인 시스템이 개선되었을 뿐만 아니라 비용도 크게 절감했다”며, “특히 제어 하드웨어 측면에서 Beckhoff로 표준화함으로써 약 40%의 비용을 절감했다”고 밝혔다.

![[수해현장] 민주당 지도부 총출동...땀범벅 의원에](/news/thumbnail/202507/67442_77557_1938_v150.jpg)

![[이슈읽기] 세종시 폭우 부실 대응 논란...대통령실-지자체 누구 책임인가?](/news/thumbnail/202507/67438_77561_2924_v150.jpg)