[자료=Beckhoff, 정리 최종윤 기자] 급속히 성장하는 e-모빌리티 시장의 경우 속도와 효율성 측면에서 배터리 셀 생산에 대한 요구 기준이 높다. Beckhoff는 중앙 플랫폼에서 전극 생산부터 모듈 및 팩 조립에 이르기까지 정교한 공정을 모두 제어하기 위해서는 고성능 PC 기반 자동화 솔루션이 필요하다고 강조했다.

배터리 셀의 대량 생산에서는 개별 생산 단계에서의 적은 에너지 절감조차 매우 중요하다. 이러한 모든 최적화가 결합되면 대폭적인 생산량 증대로 이어지고, 비용 절감 및 탄소 배출량 저감에도 긍정적인 영향을 미칠 수 있다. 결국 자동화 배터리 생산의 효율을 극대화하기 위해서 기계 및 시스템에 사용되는 제어기술을 보다 면밀히 살펴볼 필요가 있다는 뜻이다.

결국 사이클 시간이 짧아지면 생산량이 많아진다. 이는 다음과 같은 간단한 예로 설명할 수 있다. 라인 스캔 카메라가 한 사이클에 5mm 스트립을 녹화할 수 있다면 사이클 시간이 1초인 제어기술로는 정확히 5mm/s의 속도를 구현하는 것이다. 반면에 PC 기반 제어 기술을 사용하면 50µs의 사이클 시간으로 동일한 정보 밀도를 유지하면서 20배나 더 높은 속도를 구현할 수 있다.

PC 기반 제어기술, 가능한 최고 생산 속도 구현

Beckhoff의 PC 기반 제어 기술은 중앙 PC 플랫폼에서 모든 제어 기능을 실행하기 때문에 가능한 최고의 생산 속도를 구현할 수 있다. 제반 기능의 프로그래밍 및 제어가 산업용 PC에서 실행되는 단일 소프트웨어 시스템에서 수행된다.

따라서 모든 정보가 공통 시간 기준으로 공유되기 때문에 제반 구성 요소의 효율적인 상호작용 및 최대 동기화를 보장할 수 있다. 또한 다른 시스템 간의 통신 동안 발생하기 쉬운 마찰 손실 또는 지연 시간을 방지하는 데도 도움이 된다.

PC 기반 제어 플랫폼의 핵심인 첨단 프로세서의 높은 성능 덕분에 연산 집약적인 작업을 중앙에서 실행할 수 있다. 이는 배터리셀의 와인딩에 요구되는 여러 개 축을 산업용 PC를 통해 동기적으로 제어함으로써 고도로 정교한 공정에서도 최대 정밀도 및 속도를 구현할 수 있음을 의미한다.

비전 어플리케이션 및 머신러닝 시나리오 또한 강력한 PC 기반 시스템을 사용해 제어 시스템에 직접 통합할 수 있다. PC 기반 자동화 솔루션은 소프트웨어 측면(모듈 방식 소프트웨어 블록 추가) 및 하드웨어 측면(고성능 멀티 코어 프로세서)에서 모두 확장이 용이하므로 형태(파우치형, 원형, 각형)에 상관없이, 미래의 요구 사항에 알맞게 배터리 생산 라인에서 기계 제어를 위한 최적의 기반을 제공한다.

새로운 생산 공정 접근 방식 구현

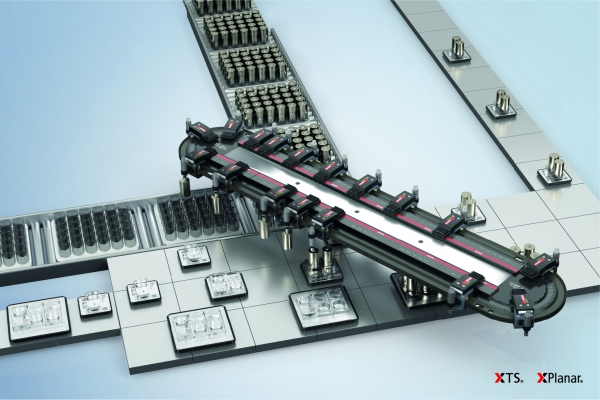

PC 기반 제어 기술을 통해 탁월한 효율성 및 속도 뿐만 아니라 완전히 새로운 생산 공정 접근 방식도 구현할 수 있다. 예를 들어 지능형 Beckhoff XTS 및 XPlanar 이송 시스템을 제어하는 데 고성능 산업용 PC를 사용할 수 있는데, 이를 통해 각 배터리 셀을 개별적으로 간편하게 이송할 수 있다.

개별 무버는 셀을 리니어 이송 레일을 따라 혹은 어플리케이션별 자석 타일 위를 이차원적으로 부유시켜 이송한다. 이러한 개별화된 이송 경로는 시스템 점유 면적을 최소화하고 가장 효과적으로 유연한 생산 환경 및 영구적인 중단 없는 생산 추적을 구현한다.

셀 생산을 위한 PC 기반 제어

PC 기반 제어는 모든 배터리 생산 공정에 대해 이점을 제공한다. 이러한 이점은 정밀도 및 속도에 대한 요구 기준이 매우 높은 파우치형 또는 원형 셀의 스태킹 및 와인딩 공정에서 특히 두드러지게 나타난다. 원형 셀 생산에 사용되는 롤링 공정에는 양극 스트립, 음극 스트립, 두 개의 분리막 스트립에서 젤리 롤을 와인딩하는 작업이 수반된다.

와인딩된 젤리 롤은 이후에 생산 공정의 일환으로 금속 하우징 안에 삽입된다. 젤리 롤을 와인딩할 때 다양한 벨트의 정밀한 포지셔닝을 보장하기 위해서는 정확한 웹 엣지 제어가 매우 중요하다.

이를 위해서는 비전 시스템과 제어 측 NC 간의 완벽한 조정이 필요하다. PC 기반 제어 기술을 사용하면 이미지 처리를 제어 플랫폼에 직접 통합하여 모션 제어와의 동기화를 최적화할 수 있다.

EtherCAT 고속 통신 시스템은 추가적인 이점을 제공한다. 초고속 데이터 전송과 정확한 타임스탬프 기능의 결합을 통해 센서, 액추에이터, 비전 하드웨어와의 통신 시에 시간 손실을 방지해 주는 것이다. XFC 기술(초고속 제어 기술)을 사용하면 100 µs 미만의 빠른 반응 시간을 구현하여 정밀한 와인딩뿐 아니라 높은 산출량을 보장할 수 있다.

파우치형 셀은 스태킹 공정에서 생산된다. 양극재 또는 음극재의 전극 시트는 분리막 레이어(Z 폴드 형태와 같은) 사이에 배치된다. 원형 셀에 적용되는 와인딩 공정과 마찬가지로 Z 폴딩에도 높은 수준의 정확도와 속도가 매우 중요하다.

모든 제어 기능을 강력한 PC 플랫폼에 통합함으로써 배터리 셀의 스태킹 공정에서 고도로 정교한 모션 작업을 높은 정밀도로 실행할 수 있다. 따라서 다수의 축을 중앙에서 동기화 방식으로 제어하는 것이 가능하다. 로봇 키네마틱스 또한 제어 시스템에 원활하게 통합할 수 있다. 모션 제어를 위한 추가적인 소프트웨어 기능에는 연속 프로세스와 클럭 기반 프로세스의 신속하고 정확한 동기화가 포함된다.

하드웨어 측면에서도 새 자동화 솔루션은 파우치형 셀의 조립과 관련해 이점을 제공한다. 예를 들어 Z 폴드에 사용되는 전통적인 드라이브 기술을 분산형 서보 드라이브 시스템으로 대체할 수 있다.

또한 서보 드라이브가 모터에 직접 통합되기 때문에 컨트롤 캐비닛의 중요한 공간을 절약할 수 있다. 전원 및 피드백 라인이 단일 케이블에 결합돼 있는 이 솔루션은 EtherCAT P를 사용해 기계 점유 면적을 더욱 줄일 수 있다.

![[심층진단 ①고려아연 경영권 분쟁의 진실] 지배구조 측면…고려아연, 영풍에 압승](/news/thumbnail/202412/58248_65998_237_v150.jpg)