[인더스트리뉴스 최종윤 기자] 오므론(OMRON)은 일본을 대표하는 자동화 및 제어 기술 기업으로 모션컨트롤(Motion Control) 분야에서 높은 기술력을 보유하고 있다. 정밀한 위치 결정과 빠른 응답 속도를 바탕으로 다양한 산업에서 활용되고 있다.

특히 통합 모션 컨트롤러 NJ/NX시리즈와 컴팩트한 케이스에 PMAC(Programmable Multi Axis Controller)의 압도적인 모션 제어 능력을 담은 차세대 모션 컨트롤러 CK시리즈를 통해 다양한 산업 현장에 제조혁신 솔루션을 제공하고 있다.

오므론 FAE1부 이창석 부서장은 “오므론은 2015년 세계 최고 수준의 모션 기술을 보유한 미국 Delta Tau Data Systems 인수를 통해 모션 제어 분야 기술 개발 및 엔지니어링 역량을 강화했다”며, “기존 제품군과 통합해 더욱 정교하고 고성능 모션 제어 기능을 전 세계 고객들에게 제공하고 있다”고 밝혔다.

오므론은 3월 본지 모션컨트롤 특집호를 통해 NJ/NX 시리즈를 기반한 △제어 파라미터 자동 조정 기술, 1SA 시리즈를 기반으로 ‘안전성’을 강조한 △차세대 세이프티 서보, CK시리즈를 기반으로 나노미터 수준의 초정밀도 제어를 고속으로 수행하기 위한 △레이저 제어와 스테이지 제어에 대해서 소개했다.

제조 환경, 정밀 제어 중요성 커져

산업 자동화 기술이 급격히 발전하면서 제조 공정에서는 보다 정밀하고 효율적인 제어 기술이 필수적으로 요구되고 있다. 특히 반도체, 전자 부품, 자동차 부품 제조와 같이 초정밀 작업이 요구되는 분야에서는 미세한 위치, 속도, 토크 조절이 품질과 생산성에 직접적인 영향을 미친다.

기존 제어 방식은 위치 제어(Position Control), 속도 제어(Velocity Control), 토크 제어(Torque Control) 중 하나만 선택해 적용하는 방식이 일반적이었다. 하지만 이러한 단순한 방식은 공정 간 변동성을 줄이는 데 한계가 있으며, 생산 품질의 일관성을 유지하는 것이 쉽지 않다.

또한 제어 파라미터의 설정 과정이 ‘숙련된 기술자의 경험과 감각’에 의존하는 경우가 많아, 공정 조건이 변할 때마다 재조정이 필요하다는 단점이 존재한다.

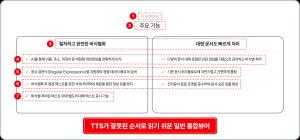

이창석 부서장은 “오므론은 멀티플 제어(Multiple Control) 기술과 피드백 제어 파라미터 자동 조정(Feedback Control Parameter Auto-Tuning) 기술을 제안한다”며, “두 가지 기술을 결합하면 위치·속도·힘을 종합적으로 고려해 최적 제어값을 생성할 수 있으며, 숙련자 개입 없이도 실시간으로 최적의 파라미터를 자동 조정해 생산 품질과 효율성을 동시에 개선할 수 있다”고 강조했다.

위치·속도·힘을 하나로 통합, 멀티플 제어(Multiple Control)

멀티플 제어란 위치, 속도, 토크를 동시에 고려해 최적의 움직임을 구현하는 제어 기술이다. 기존 제어 방식이 단일 요소(위치 또는 속도 등)만을 기반으로 작동했다면, 멀티플 제어는 각 요소의 상호작용을 분석하고 조합해 보다 정밀하고 안정적인 제어가 가능하다.

예를 들어 반도체 제조 공정에서 웨이퍼를 본딩(Bonding)하는 과정에서는 웨이퍼가 얇고 취약하기 때문에, 너무 강한 힘이 가해지면 손상이 발생하고 너무 약한 힘이 가해지면 부착 불량이 발생할 수 있다.

따라서 단순한 위치 제어나 속도 제어만으로는 최적의 본딩이 어려우며, 실시간으로 힘을 조절할 수 있는 멀티플 제어 기술이 필수적이다.

실시간 최적화, 피드백 제어 파라미터 자동 조정

멀티플 제어 기술이 위치·속도·힘을 통합적으로 고려하는 방식이라면, 피드백 제어 파라미터 자동 조정 기술은 제어 과정에서 최적 파라미터를 자동으로 찾아 조정하는 기술이다.

기존 제어 방식에서는 공정마다 제어 파라미터를 사람이 직접 조정해야 했다. 예를 들어 서보 모터의 토크 값을 조정하거나 유체 제어 시스템에서 유량 조절 밸브의 개도를 조정하는 작업을 숙련자의 경험과 감각에 의존했다.

하지만 이러한 방식은 설정 시간이 길어지고, 숙련자의 기술 수준에 따라 품질 편차가 발생한다는 문제가 있다.

오므론의 피드백 제어 파라미터 자동 조정 기술은 이러한 문제를 해결하기 위해 실제 측정된 제어 파형과 목표 파형을 비교하며 자동으로 조정하는 방식을 적용한다.

초기에는 목표 파형과 차이가 크지만, 반복적인 학습을 통해 점점 목표 파형과 일치하도록 조정된다. 이창석 부서장은 “이 기술이 적용되면 설정 시간이 대폭 단축되며, 장비간 성능 편차가 최소화된다”며, “작업자의 숙련도와 관계없이 일관된 품질을 유지할 수 있다”고 설명했다.

이어 이 부서장은 “기존 수동 조정 방식에서 벗어나 멀티플 제어와 피드백 제어 파라미터 자동 조정 기술을 적용하면 제조 공정의 정밀성과 효율성을 동시에 확보할 수 있다”며, “생산 품질이 균일해지고, 설정 시간이 단축되는 등 작업자의 숙련도에 관계없이 최적의 생산 환경을 구축할 수 있다는 뜻”이라고 밝혔다.

![차세대 세이프티 서보 1SA 시리즈 [사진=오므론제어기기]<br>](/news/photo/202503/60917_69229_545.jpg)

생산성·안정성 둘다 잡았다, 세이프티 서보 ‘1SA 시리즈’

최근 고속·고정밀 모션 제어가 필수가 되면서 동시에 ‘안전성’이라는 키워드가 화두가 됐다. 작업자 안전 보장이 중요한 과제로 떠오른 것이다. 일반 서보의 경우 문제가 생겼을 때 기계를 완전히 멈춰야 하는 경우가 많다. 생산성과 안전이 대립한다.

이에 오므론은 강력한 모션 컨트롤 성능과 다양한 세이프티 기능을 내장해 스마트팩토리와 협동 로봇 환경에서도 최적 솔루션을 제공할 수 있는 차세대 세이프티 서보 ‘1SA 시리즈’를 선보였다.

세이프티 서보 1SA시리즈는 내장형 세이프티 기능으로 생산성 향상과 동시에 작업자까지 보호한다. 이창석 부서장은 “국제 안전 표준(ISO 13849-1 Ple, IEC 61508 SIL3)을 충족하는 8가지 세이프티 기능을 탑재하고 있어, 추가 안전장치 없이도 기계의 생산성과 안전성을 강화할 수 있다”고 설명했다.

동시에 1SA 시리즈는 정밀하고 빠른 모션 컨트롤 성능을 제공한다. 최대 23비트 고해상도 앱솔루트 엔코더로 미세한 위치·속도·토크 제어가 가능하며 진동 억제 기능 내장으로 부드러운 모션을 구현한다. 응답 속도도 향상돼 빠른 속도 변화 및 부하 변화에도 정밀하게 제어한다.

이 부서장은 “1SA 시리즈는 이더캣(EtherCAT) 고속 네트워크 통신을 지원해 PLC 및 기타 자동화 시스템과 원활하게 통합된다”며, “또 FSoE(Safety over EtherCAT) 통신을 활용해 STO 포함 세이프티 기능을 구현해 부품 수와 배선 작업을 최소화해 효율성을 극대화할 수 있다”고 부연했다.

이외에도 1SA 시리즈는 링 토폴로지(Ring Topology)를 지원해 케이블 단선 시에도 통신을 유지하고, 전 모델 동일한 높이의 사이즈, 회전식 커넥터, 일체형 케이블을 적용해 설치 및 배선이 간단하며, 유지보수 효율성을 극대화했다.

아울러 강력한 성능과 사용자 친화적인 Sysmac Studio 프로그램을 활용해 빠르고 직관적인 설정 및 모션 제어가 가능하다. 또한 세이프티 프로그램 자동 생성 및 일괄 프로그래밍 기능을 지원해 초기 설정과 시스템 셋업 시간을 단축할 수 있다.

![[사진=오므론제어기기]<br>](/news/photo/202503/60917_69227_241.jpg)

CK시리즈, 초정밀 제어 고속 수행 실현

이어 이창석 부서장은 CK시리즈를 기반으로 나노미터 수준 초정밀도 제어를 고속으로 수행하기 위한 CK시리즈의 ‘레이저 인터페이스 유닛’과 ‘CK3A D-PWM Amplifier’를 소개했다.

먼저 기존 레이저 인터페이스 시스템은 ‘시간 기반’ 명령 방식을 채택해, 명령과 실제 레이저 조사 사이 시간 간극을 보정하는 데 많은 시간이 소요됐다.

이러한 조정 과정에서 반복적인 시도와 오류 수정이 필요해 전체 제조 공정에서 생산성을 저해하는 주요 원인이 됐다. 이에 오므론의 CK시리즈는 이러한 문제를 근본적으로 해결하기 위해 명령 시점이 아닌 ‘명령 위치 값’에 기반한 제어 방식을 도입했다.

이를 통해 명령과 실제 레이저 조사 위치 간의 간극을 원천적으로 제거하고, 스캐너 헤드별 발생하는 비동기화 문제를 최소화했다.

CK시리즈는 레이저 ON/OFF 타이밍을 명령 위치 값을 기준으로 직접 설정한다. 기존의 시간 기반 명령 방식과 달리, 명령과 실제 작업 위치 사이 오차를 보정할 필요가 없다. 동일한 형상의 부품을 처리할 때 발생할 수 있는 비일관성 문제를 근본적으로 해결한다는 뜻이다.

이 부서장은 “기존 시스템에서는 개별 스캐너 헤드마다 별도 조정이 필요해 스캐너의 수가 많아질수록 보정에 소요되는 시간이 기하급수적으로 증가했으나, CK시리즈는 멀티 CK3W-GC 유닛의 동기화된 제어 기능을 제공한다”며, “여러 Galvo 스캐너가 동시에 작동하더라도 각 헤드 간 지터(Jitter) 발생을 최소화하고, 전체 시스템의 일관성을 유지할 수 있다”고 말했다.

아울러 CK시리즈는 스테이지와 레이저 스캐너 제어를 동시에 수행할 수 있는 온더플라이(On-The-Fly) 제어 방식을 적용했다. 전통적인 FPD(Flat Panel Display) 제조 공정에서는 그동안 스테이지가 멈춘 후 레이저 처리를 수행하는 ‘스탭 앤 리핏(step-and-repeat)’ 방식이 사용돼 왔다.

스테이지 정지 시간으로 인해 전체 처리 속도가 저하 문제가 필연적이었다. 하지만 오므론은 온더플라이 제어 방식으로 최대 35%까지 처리량을 개선했으며 생산 공정상 효율성을 극대화했다. 이 부서장은 “FPD, 반도체 및 이차전지 업계 고정밀 레이저 가공 분야에서 높은 평가를 받고 있다”고 강조했다.

마지막으로 ‘CK3A D-PWM Amplifier’는 PMAC 컨트롤러와 조합으로 나노스케일 위치 제어와 다축 동기 위치 제어를 실현했다. 이 부서장은 “CK3A는 ‘Any Motor, Any Encoder’ 구성을 기반으로 다양한 시스템에 적용 가능하다”면서, “BLCD 모터 인 리니어, 로터리 모터, VCM(Voice Coil Motor), 비동기 유도 모터 등을 제어 가능하며, PMAC에서 지원하는 엔코더 타입(Analog, Serial, Digital)도 연결이 가능하다”고 설명했다.

이어 그는 “CK3A는 반도체, 의료, CNC, 엔터테인먼트 등 다양한 산업 분야에서 적용 가능하다”면서, “초정밀 나노스케일 제어와 고정밀 축 동기화, 부드러운 속도 제어 및 빠른 반응 특성을 통해 현대 산업 자동화에 새로운 기준을 제시하고 있다”고 강조했다.